Wybór odpowiedniej maszyny do przędzy szenilowej ma znaczący wpływ na produktywność i rentowność firmy. Maszyny dostosowane do konkretnych potrzeb zwiększają wydajność i jakość produktu. Na przykład rynek przędzy, włókien i nici ma wzrosnąć z 100,55 mld USD w 2024 r. do 138,77 mld USD do 2029 r., co odzwierciedla rosnący popyt. Firmy muszą oceniać takie czynniki, jak typ maszyny, koszt i funkcje. Partnerstwo z niezawodnymproducent maszyn do przędzy szenilowejzapewnia dostęp do najnowocześniejszych technologii i długoterminowego wsparcia.

Najważniejsze wnioski

- Wybór właściwegomaszyna do przędzy szenilowejpomaga rozwijać się Twojej firmie. Spójrz na typy maszyn, ceny i funkcje, aby dokonać mądrego wyboru.

- Pomyśl o automatyzacji i technologii przy zakupie maszyny. W pełni automatyczne maszyny pracują szybciej i wymagają mniej pracy, co jest świetne dla dużych fabryk.

- Dbanie o maszyny jest bardzo ważne. Zaplanuj regularne kontrole, aby uniknąć problemów i utrzymać stałą jakość.

Rodzaje maszyn do przędzy szenilowej

Maszyny ręczne

Ręczne maszyny do przędzy szenilowej są idealne dla małych operacji lub firm dopiero rozpoczynających działalność. Maszyny te wymagają ludzkiej interwencji w większości procesów, oferując pełną kontrolę nad produkcją. Są opłacalne i nadają się do produkcji ograniczonych ilości przędzy. Wymagają jednak wykwalifikowanych operatorów, aby zapewnić stałą jakość. Firmy o niskich wolumenach produkcji często preferują te maszyny ze względu na ich prostotę i przystępną cenę.

Maszyny półautomatyczne

Maszyny półautomatyczne stanowią równowagę między systemami ręcznymi i w pełni zautomatyzowanymi. Automatyzują pewne procesy, jednocześnie wymagając od operatora wprowadzania danych do innych. Ta kombinacja zwiększa wydajność bez uszczerbku dla kontroli. Maszyny te są odpowiednie dla średnich przedsiębiorstw, które chcą skalować produkcję bez znacznej początkowej inwestycji. Ich wszechstronność sprawia, że są popularnym wyborem dla przedsiębiorstw przechodzących z systemów ręcznych na zautomatyzowane.

Maszyny w pełni automatyczne

W pełni automatyczne maszyny do przędzy szenilowej stanowią szczyt wydajności i technologii. Maszyny te obsługują cały proces produkcji przy minimalnej ingerencji człowieka, zapewniając dużą prędkość produkcji i stałą jakość. Są idealne dla producentów na dużą skalę, którzy chcą sprostać wysokim wymaganiom produkcyjnym. Zaawansowane funkcje, takie jak programowalne ustawienia i monitorowanie w czasie rzeczywistym, sprawiają, że maszyny te są cennym atutem dla firm, które chcą zoptymalizować operacje.

Specjalistyczne maszyny do unikalnych typów przędz

Specjalistyczne maszyny do przędzy szenilowej są przeznaczone dla przedsiębiorstw produkujących unikalne lub niestandardowe rodzaje przędzy. Maszyny te są zaprojektowane do obsługi określonych materiałów lub procesów, zapewniając optymalne rezultaty. Na przykład maszyny wyposażone w zaawansowane mikroskopy optyczne mogą precyzyjnie mierzyć przędzę dwuwarstwową. Testy prania przeprowadzone na e-tekstyliach w maszynach komercyjnych, takich jak EG10014B39GU1 firmy Haier, wykazują ich trwałość przy prędkościach mieszania 120 obr./min. Przedsiębiorstwa mogą zażądać szczegółowych danych w celu porównania wydajności i efektywności, zapewniając właściwe dopasowanie do swoich potrzeb.

| Typ testu | Opis |

|---|---|

| Mikroskop optyczny | Zdjęcie przędzy dwustronnej zmierzonej urządzeniem Leica DVM6. |

| Test prania | Tekstylia elektroniczne prano w pralce przemysłowej (EG10014B39GU1, Haier) przez 30 minut. |

| Prędkość mieszania | Podczas cyklu prania mieszadło maszyny obracało się z prędkością 120 obr./min przez 10 minut. |

| Dostępność danych | Na uzasadnioną prośbę wyniki badań mogą zostać poparte danymi udostępnianymi przez autorów. |

Specjalistyczne maszyny oferują niezrównaną precyzję i możliwość dostosowania do indywidualnych potrzeb, co sprawia, że są niezastąpione na rynkach niszowych.

Kluczowe cechy do oceny

Szybkość i wydajność

Prędkość i wydajność to kluczowe czynniki przy ocenie maszyn do przędzy szenilowej. Szybsze maszyny umożliwiają firmom spełnienie wysokich wymagań produkcyjnych przy zachowaniu stałej jakości. Wydajność zapewnia minimalne marnotrawstwo zasobów, co zmniejsza koszty operacyjne. W pełni automatyczne maszyny często wyróżniają się w tym obszarze, ponieważ usprawniają procesy i minimalizują przestoje. Firmy, które chcą skalować produkcję, powinny stawiać na maszyny o dużej prędkości i zoptymalizowanych przepływach pracy.

Trwałość i jakość wykonania

Trwałość ma bezpośredni wpływ na żywotność maszyny do przędzy szenilowej. Maszyny wykonane z wysokiej jakości materiałów wytrzymują długotrwałe użytkowanie i zmniejszają częstotliwość napraw. Solidna jakość wykonania zapewnia stałą wydajność nawet w wymagających warunkach. Inwestowanie w trwałe maszyny minimalizuje długoterminowe koszty konserwacji i zwiększa niezawodność operacyjną. Producenci o ugruntowanej reputacji w zakresie jakości, tacy jak uznani producenci maszyn do przędzy szenilowej, często dostarczają maszyny spełniające te standardy.

Automatyzacja i technologia

Automatyzacja i zaawansowana technologia rewolucjonizują produkcję przędzy. Maszyny wyposażone w najnowocześniejsze funkcje zwiększają wydajność i jakość produktu. Kluczowe korzyści automatyzacji obejmują:

- Zwiększona produktywność:Ciągła produkcja z minimalnymi przestojami.

- Poprawiona jakość produktu:Jednorodność wyników zmniejsza liczbę defektów.

- Zwiększone bezpieczeństwo pracowników:Automatyzacja eliminuje narażenie na niebezpieczne zadania.

- Oszczędności kosztów:Zmniejszenie kosztów pracy i ilości odpadów.

- Zwiększona wydajność:Zoptymalizowane procesy produkcyjne minimalizują czas przestoju.

- Podejmowanie decyzji na podstawie danych:Maszyny generują dane służące optymalizacji procesów.

- Zrównoważona produkcja:Praktyki przyjazne dla środowiska zmniejszają marnotrawstwo zasobów.

Aby utrzymać konkurencyjność, firmy powinny oceniać maszyny z programowalnymi ustawieniami, monitorowaniem w czasie rzeczywistym i możliwością analizy danych.

Zgodność materiałów

Zgodność materiałów decyduje o wszechstronności maszyny do przędzy szenilowej. Maszyny muszą obsługiwać różne rodzaje przędzy bez uszczerbku dla jakości. Badania podkreślają znaczenie optymalizacji parametrów maszyny dla różnych materiałów. Na przykład:

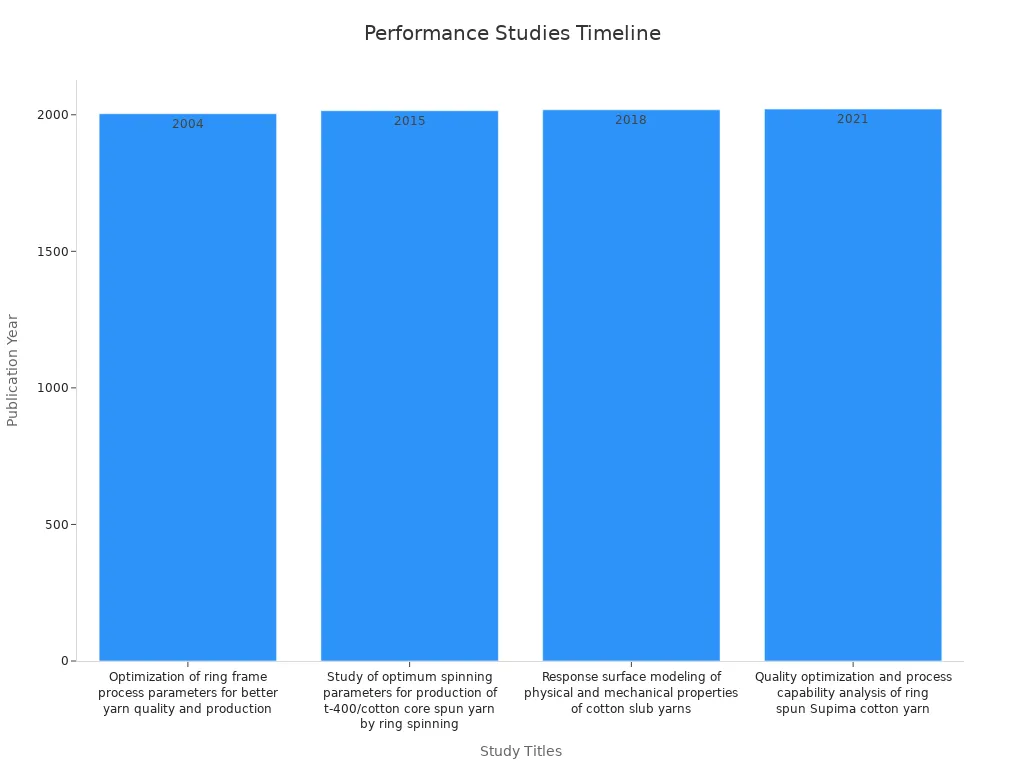

| Tytuł badania | Autorski | Dziennik | Rok | DOI |

|---|---|---|---|---|

| Optymalizacja jakości i analiza zdolności procesowej przędzy bawełnianej Supima pierścieniowo przędzonej | NT Akankwasa, J. Wang, Y. Zhang | Gruyter | 2021 | 10.1515/mt-2021-0027 |

| Badanie optymalnych parametrów przędzenia do produkcji przędzy rdzeniowej t-400/bawełna metodą przędzenia obrączkowego | NT Akankwasa, J. Wang, Y. Zhang | Czasopismo Instytutu Tekstylnego | 2015 | 10.1080/00405000.2015.1045254 |

| Modelowanie powierzchni odpowiedzi właściwości fizycznych i mechanicznych przędz bawełnianych typu slub | MB Qadir, ZA Malik, U. Ali, A. Shahzad, T. Hussain, A. Abbas, M. Asad, Z. Khaliq | Czasopismo badawcze Autex | 2018 | 10.1515/aut-2017-0025 |

| Optymalizacja parametrów procesu obrączkowania w celu uzyskania lepszej jakości przędzy i produkcji | S. Ishtiaque, R. Rengasamy, A. Ghosh | Indyjski dziennik badań włókienniczych i tekstylnych | 2004 | Brak |

Wybór maszyn odpowiednich do obróbki różnych materiałów zapewnia elastyczność i możliwość dostosowania produkcji.

Przyjazny użytkownikowi projekt

Przyjazne dla użytkownika projekty upraszczają obsługę i konserwację maszyn. Funkcje takie jak intuicyjne interfejsy, ergonomiczne sterowanie i łatwy dostęp do komponentów zwiększają użyteczność. Maszyny o prostych projektach skracają czas szkolenia operatora i zwiększają produktywność. Firmy powinny stawiać na maszyny, które łączą zaawansowaną funkcjonalność z łatwością użytkowania, zapewniając bezproblemową integrację z istniejącymi przepływami pracy.

Dopasowanie możliwości maszyn do potrzeb biznesowych

Ocena wielkości produkcji

Zrozumienie wymagań dotyczących wielkości produkcji jest kluczowe przy wyborzemaszyna do przędzy szenilowej. Firmy muszą oceniać swoją obecną produkcję i prognozować przyszłe zapotrzebowanie, aby określić wydajność maszyny. Maszyny zaprojektowane do produkcji wielkoseryjnej, takie jak modele w pełni automatyczne, są przeznaczone dla producentów z operacjami na dużą skalę. Z kolei maszyny ręczne lub półautomatyczne są odpowiednie dla firm o umiarkowanych lub niszowych potrzebach produkcyjnych.

Ocena wolumenu produkcji obejmuje również analizę wahań sezonowych i trendów rynkowych. Na przykład firmy produkujące przędzę szenilową na odzież zimową mogą doświadczać szczytowego popytu w chłodniejszych miesiącach. Maszyny z regulowanymi ustawieniami pozwalają producentom na wydajne skalowanie produkcji w okresach dużego popytu. Poprzez dostosowanie wydajności maszyn do celów produkcyjnych firmy mogą uniknąć niedostatecznego wykorzystania lub przeciążenia, zapewniając optymalną wydajność.

Dopasowywanie funkcji do celów biznesowych

Wybór maszyny, która jest zgodna z konkretnymi celami biznesowymi, wymaga jasnego zrozumienia priorytetów operacyjnych. Na przykład firmy skoncentrowane na zrównoważonym rozwoju mogą priorytetowo traktować maszyny z energooszczędnymi funkcjami. Producenci dążący do precyzji w projektach niestandardowych przędz korzystają ze specjalistycznych maszyn wyposażonych w zaawansowaną technologię.

Inżynieria cech odgrywa kluczową rolę w tym procesie. Maszyny z programowalnymi ustawieniami i monitorowaniem w czasie rzeczywistym zwiększają dokładność operacyjną, dostosowując się do wymagań produkcyjnych. Firmy mogą wykorzystać te funkcje, aby zoptymalizować przepływy pracy, zmniejszyć ilość odpadów i poprawić jakość produktu. Niezawodny producent maszyn do przędzy szenilowej często dostarcza maszyny dostosowane do różnych potrzeb biznesowych, zapewniając bezproblemową integrację z istniejącymi operacjami.

Rozważania dotyczące przestrzeni i infrastruktury

Przestrzeń fizyczna i infrastruktura dostępna w obiekcie znacząco wpływają na wybór maszyny. Maszyny wielkogabarytowe wymagają dużej przestrzeni do instalacji i obsługi, co czyni je odpowiednimi dla firm z rozległymi obszarami produkcyjnymi. Kompaktowe maszyny z kolei są przeznaczone dla firm z ograniczoną przestrzenią, oferując wydajną produkcję bez uszczerbku dla jakości.

Równie ważna jest kompatybilność infrastruktury. Maszyny muszą być zgodne z normami zasilania, wentylacji i bezpieczeństwa obiektu. Na przykład w pełni automatyczne maszyny często wymagają większych nakładów energii i zaawansowanych systemów chłodzenia. Przedsiębiorstwa powinny ocenić możliwości swojej infrastruktury przed zainwestowaniem w maszynę, aby uniknąć zakłóceń operacyjnych. Właściwe planowanie zapewnia płynną instalację i długoterminową funkcjonalność.

Skalowalność dla wzrostu

Skalowalność jest kluczowym czynnikiem dla firm, które chcą rozszerzyć swoją działalność. Maszyny o modułowej konstrukcji i funkcjach z możliwością aktualizacji wspierają wzrost poprzez dostosowanie się do rosnących wymagań produkcyjnych. Na przykład maszyny półautomatyczne można uaktualnić do w pełni automatycznych systemów, umożliwiając firmom wydajne skalowanie.

Inwestowanie w skalowalne maszyny zapewnia długoterminową rentowność i elastyczność. Firmy mogą reagować na zmiany rynkowe i wymagania klientów bez znaczących reinwestycji. Producent maszyn do przędzy szenilowej oferujący skalowalne rozwiązania zapewnia firmom narzędzia do osiągnięcia zrównoważonego wzrostu. Dzięki priorytetowemu traktowaniu skalowalności producenci mogą zabezpieczyć swoje operacje na przyszłość i utrzymać przewagę konkurencyjną.

Wgląd w koszty i budżet

Inwestycja początkowa

Początkowy kosztmaszyna do przędzy szenilowejstanowi znaczną część całkowitej inwestycji. Firmy muszą ocenić swój budżet i potrzeby produkcyjne, aby określić najbardziej odpowiednią maszynę. W pełni automatyczne maszyny często wymagają wyższej początkowej inwestycji ze względu na ich zaawansowane funkcje i technologię. Jednak maszyny ręczne i półautomatyczne oferują bardziej przystępne cenowo opcje dla firm o ograniczonym kapitale.

Wskazówka: Rozważ długoterminowe korzyści z inwestowania w wysokiej jakości maszyny. Trwały sprzęt zmniejsza koszty napraw i zapewnia stałą wydajność w czasie.

Koszty długoterminowej konserwacji

Koszty konserwacji odgrywają kluczową rolę w całkowitym koszcie posiadania. Maszyny o solidnej jakości wykonania i niezawodnych komponentach często wymagają rzadszych napraw. Firmy powinny również uwzględnić dostępność i koszt części zamiennych. Współpraca z producentami, którzy zapewniają kompleksowe wsparcie konserwacyjne, może zminimalizować przestoje i wydłużyć żywotność maszyny.

Proaktywny plan konserwacji zapewnia płynne działanie i zapobiega nieoczekiwanym wydatkom. Regularne serwisowanie i terminowa wymiana zużytych części przyczyniają się do wydajności operacyjnej.

Analiza ROI

Analiza zwrotu z inwestycji (ROI) pomaga przedsiębiorstwom ocenić opłacalność finansową zakupu. Szybkie i wydajne maszyny często zapewniają szybszy zwrot z inwestycji poprzez zwiększenie zdolności produkcyjnej i obniżenie kosztów pracy. Przedsiębiorstwa powinny obliczyć okres zwrotu, porównując koszt maszyny z oczekiwanym wzrostem przychodów.

Maszyny z zaawansowaną automatyzacją i funkcjami energooszczędnymi często zapewniają wyższy zwrot z inwestycji, co czyni je mądrym wyborem pod kątem długoterminowej rentowności.

Opcje finansowania i leasingu

Opcje finansowania i leasingu zapewniają elastyczność firmom z ograniczeniami budżetowymi. Wielu producentów oferuje plany ratalne lub umowy leasingowe, umożliwiając firmom nabywanie zaawansowanych maszyn bez dużej płatności z góry. Leasing umożliwia również firmom modernizację do nowszych modeli w miarę rozwoju technologii.

Notatka: Dokładnie oceń warunki umów finansowych. Przejrzyste umowy zapewniają firmom unikanie ukrytych opłat i utrzymanie stabilności finansowej.

Konserwacja i wsparcie producenta

Znaczenie regularnej konserwacji

Regularna konserwacja zapewnia długowieczność i wydajność maszyn do przędzy szenilowej. Planowane serwisowanie minimalizuje nieoczekiwane awarie, skracając przestoje i utrzymując stałą produkcję. Konserwacja zapobiegawcza pomaga również wcześnie identyfikować potencjalne problemy, zapobiegając kosztownym naprawom. Firmy, które priorytetowo traktują rutynową konserwację, doświadczają mniejszej liczby zakłóceń i utrzymują wyższą niezawodność operacyjną. Dobrze utrzymana maszyna nie tylko zwiększa produktywność, ale także zapewnia jakość produktu, co jest kluczowe dla zadowolenia klienta.

Dostępność części zamiennych

Dostępność części zamiennych odgrywa kluczową rolę w utrzymaniu sprawności maszyny. Przedsiębiorstwa bez dostępu do niezbędnych komponentów stają przed kilkoma wyzwaniami:

- Dłuższy czas przestoju:Wstrzymanie produkcji z powodu niedostępności części zamiennych prowadzi do strat finansowych.

- Wyższe koszty utrzymania:Nagłe kupowanie części zamiennych podnosi koszty napraw.

- Obniżona niezawodność sprzętu:Opóźnienia w dostawie części zamiennych skutkują nieplanowanymi awariami, co ma wpływ na zaufanie klientów.

Studium przypadku SAIC GM pokazuje, jak lepsza dostępność części zamiennych wzmocniła relacje z dealerami i rentowność. Firmy powinny współpracować z producentami oferującymi kompleksowe wsparcie w zakresie części zamiennych, aby uniknąć tych pułapek. Zaawansowane narzędzia, takie jak CMMS (Computerized Maintenance Management Systems), dodatkowo usprawniają planowanie konserwacji zapobiegawczej, redukując nieplanowane przestoje.

Wsparcie producenta i gwarancja

Wsparcie producenta zapewnia firmom terminową pomoc w przypadku problemów technicznych. Solidna polityka gwarancyjna zapewnia dodatkowy spokój ducha. Na przykład maszyny do przędzenia i produkcji przędzy szenilowej są zazwyczaj objęte roczną gwarancją:

| Typ maszyny | Gwarancja |

|---|---|

| Maszyna do przędzenia przędzy Chenille | 1 rok |

| Maszyna do produkcji przędzy szenilowej | 1 rok |

Niezawodni producenci oferują szybką pomoc, zapewniając minimalne zakłócenia. Firmy powinny oceniać recenzje i referencje, aby ocenić jakość obsługi posprzedażowej świadczonej przez wybranego producenta maszyn do przędzy szenilowej.

Szkolenia i pomoc techniczna

Kompleksowe szkolenia i pomoc techniczna umożliwiają operatorom maksymalizację wydajności maszyny. Producenci oferujący szkolenia praktyczne zapewniają, że operatorzy rozumieją funkcjonalności maszyny i protokoły konserwacji. Pomoc techniczna, dostępna za pośrednictwem infolinii lub wizyt na miejscu, szybko rozwiązuje problemy. To połączenie szkoleń i pomocy zwiększa wydajność operacyjną i skraca przestoje. Firmy powinny stawiać na producentów, którzy inwestują w edukację i wsparcie klientów.

Wskazówki dotyczące wyboru odpowiedniego producenta maszyn do przędzy Chenille

Testowanie maszyn przed zakupem

Testowanie maszyn przed zakupem zapewnia, że spełniają one wymagania produkcyjne i działają zgodnie z oczekiwaniami. Firmy powinny poprosić o demonstracje na żywo lub próby, aby ocenić możliwości maszyny. Obserwowanie maszyny w akcji dostarcza informacji na temat jej szybkości, wydajności i łatwości obsługi. Na przykład testowanie pozwala producentom ocenić, czy maszyna może obsługiwać określone rodzaje przędzy lub wolumeny produkcji. To praktyczne podejście minimalizuje ryzyko inwestycji w sprzęt, który nie jest zgodny z potrzebami biznesowymi.

Czytanie recenzji i opinii

Recenzje i opinie oferują cenne perspektywy dotyczące niezawodności i jakości produktu producenta. Firmy powinny badać opinie innych użytkowników, aby zidentyfikować wspólne mocne strony i potencjalne obawy. Pozytywne recenzje często podkreślają stałą wydajność, solidną jakość wykonania i doskonałą obsługę klienta. Opinie od branżowych kolegów mogą również potwierdzać reputację producenta. Analizując te spostrzeżenia, firmy mogą podejmować świadome decyzje i wybierać zaufanego partnera do swoich działań.

Konsultacje z ekspertami branżowymi

Eksperci branżowi zapewniają kluczowe wskazówki przy wyborze maszyny do przędzy szenilowej. Ich doświadczenie pomaga firmom poruszać się po specyfikacjach technicznych i identyfikować maszyny dostosowane do konkretnych zastosowań. Eksperci często polegają na technikach walidacji, aby ocenić wydajność maszyny. Na przykład:

- Podział danych na zestawy treningowe i testowe: Podział zbiorów danych na zestawy treningowe i testowe zapewnia dokładną ocenę wydajności.

- K-Fold Cross-Validation: Podział danych na wiele części zwiększa niezawodność, zwłaszcza w przypadku małych zestawów danych.

Dzięki tym metodom, w połączeniu z poradami ekspertów, firmy są w stanie wybrać maszyny zapewniające optymalne rezultaty.

Porównanie opcji producentów

Porównywanie wielu producentów zapewnia firmom znalezienie najlepszego dopasowania do ich potrzeb. Kluczowe czynniki do oceny obejmują asortyment produktów, obsługę posprzedażową i zasady gwarancji. Tabela porównawcza może uprościć ten proces:

| Producent | Asortyment produktów | Gwarancja | Usługi wsparcia |

|---|---|---|---|

| Producent A | Szeroki | 2 lata | Wsparcie techniczne 24/7 |

| Producent B | Umiarkowany | 1 rok | Ograniczona pomoc |

| Producent C | Specjalistyczny | 3 lata | Kompleksowe szkolenie |

Firmy powinny stawiać na producentów oferujących solidne gwarancje i szerokie wsparcie. Niezawodny producent maszyn do przędzy szenilowej zapewnia nie tylko wysokiej jakości sprzęt, ale także długoterminową wartość dzięki wyjątkowej obsłudze.

Wybór właściwegomaszyna do przędzy szenilowejjest niezbędny dla sukcesu biznesowego. Zapewnia wydajność, jest zgodny z celami produkcyjnymi i wspiera wzrost. Kluczowe kwestie obejmują:

- Typy i cechy maszyn.

- Koszt i konserwacja.

- Skalowalność i infrastruktura.

- Strategiczne inwestycje w sprzęt zwiększają produktywność, przygotowują do wzrostu i zwiększają konkurencyjność rynkową. Firmy powinny priorytetowo traktować świadome decyzje, aby osiągnąć zrównoważony sukces.

Często zadawane pytania

Jaka jest żywotność maszyny do produkcji przędzy szenilowej?

Żywotność zależy od konserwacji i użytkowania. Przy odpowiedniej pielęgnacji wysokiej jakości maszyny mogą wytrzymać 10–15 lat lub więcej.

Czy maszyny do przędzy szenilowej radzą sobie z różnymi rodzajami przędzy?

Tak, wiele maszyn obsługuje różne rodzaje przędzy. Firmy powinny potwierdzić zgodność materiału z producentem przed zakupem.

Jak często należy poddawać maszynę do przędzy szenilowej konserwacji?

Rutynowa konserwacja powinna odbywać się co 3–6 miesięcy. Regularne serwisowanie zapewnia optymalną wydajność i zapobiega nieoczekiwanym awariom.

Czas publikacji: 24-kwi-2025